BEND 曲げ加工

ブランク加工を経た展開形状の製品を立体化する作業です。高性能なNCベンダー加工機を、巧みな加工技術と豊富な金型の保有により高品質な曲げ加工が可能に。

曲げ加工とは

ブランク加工で、展開形状の製品の外形及び穴加工等を行ったものや板材・管材・棒材等を、パンチとダイ型・ロールを使用して所定の角度に折り曲げて立体的な形にするための作業です。弊社では、より多彩な曲げ加工を行う為、豊富に標準型はもちろんの事、特殊金型も多く保有し「ハイブリッドベンダー機」「サーボベンダー機」などの高性能ベンダー機で、精密な製品製作を行う事でお客様の多種多様なニーズにお応え致しております。主な曲げ加工には以下の手法があります。

METHOD 01 Ⅴ曲げ

HDS-1303NT・FMBⅡ-3613NT/標準金型

V曲げは一般的にヤゲン曲げと呼ばれ、簡易曲げ等に多く用いられています。V曲げには、パーシャルベンディング・ボトミング・コイニングの3種類の折り曲げ方法があります。パーシャルベンディングは、パンチとダイの3点で折り曲げる為、曲げ角度の範囲を自由に設定する事が出来ます。ボトミングは、パンチとダイで完全に挟み込む為、比較的小さい加圧力で良い曲げ精度が得られるが、汎用性が無い専用金型になります。コイニングはボトミングとよく似て、同様に金型で挟み込むのですが、パンチ先端部の食い込み量を少なく、V溝の面積を小さくして面圧を高めて曲げる方法です。また、ボトミングの様なスプリングバック現象が無いのが特徴です。

METHOD 02R曲げ

HDS-1303NT/ラジアスルーラ・ロールアール曲げ金型

R曲げを行うには、パンチ先端がR形状の金型を使用し一度で所定のR形状を造る方法と、ワークを少しずつ送りながらR形状を造る”送りR曲げ”の二通りの曲げ方法があります。基本的に30Rより大きいR曲げの標準金型はありませんので、30R以下は専用型、30R以上は送りR曲げの加工になります。別注で金型を製作する事で、30Rより大きいR曲げも可能ですが、Rのサイズや形状によっては、高額な金型費が必要な場合や加工不可能な場合もありますので、お問合せにてご確認をお願い致します。

METHOD 03 ヘミング曲げ

HDS-1303NT/鋭角金型・コイニングルーラ・フラットニングパンチ

ヘミング曲げを施す一般的な用途としては、端部の強化や手等が触れた場合の安全対策の為にこのような加工を施します。ベンダー加工における一般的な手順として2工程での加工を致します。1工程目で鋭角なV曲げを行い、2工程目で平潰しをして密着させます。また、分割金型による部分的なヘミング加工や、写真では表示していませんが、段取り替えが不要なへミング専用金型も保有していますので、大量生産にも対応する事が可能です。基本的には薄板での加工が一般的で、弊社では0.5ミリ~2.3ミリ迄の板厚の加工を行っています。また、折り返し寸法については板厚毎に限界値がありますので、お問合せにてご確認をお願い致します。

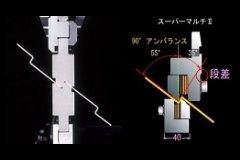

METHOD 04 段曲げ

HDS-1303NT/スーパーマルチⅡ・チップ式段曲げ金型

段曲げは専用金型による折り曲げ方法で、V曲げでは不可能なZ曲げ形状を1工程で折り曲げる事が出来ます。大量生産の場合のコスト対策には、金型製作費が必要ですが専用金型によるブランク加工での製作も可能です。また、分割金型も保有しておりますので、部分的な段曲げ加工も行う事が可能です。板厚毎にZ曲げ寸法の限界値があり、加工不可能な場合もありますので、お問合せにてご確認をお願い致します

METHOD 05 特殊深曲げ

HDS-1303NT・HDS-8025NT/標準金型・グースネック

通常の標準曲げ金型の組み合わせでは製作出来ない、立ち上がりの高い箱形状の製品を、特殊中間板等を使用し1体物で曲げることが出来ます。1体物で加工する事により、溶接による接合面が減りますので歪みの減少・製品精度の向上の他、コストダウン対策にも繋がります。完成品の仕上がり具合を比べて頂ければ、大きな違いを感じて頂ける製品に仕上がります。

CONTACT お問い合わせ

| 本社 | 〒597-0072 大阪府貝塚市畠中1-15-22

TEL : 072-433-1981 / FAX : 072-433-1981 |

|---|---|

| 工場 | 〒597-0105 大阪府貝塚市三ツ松 672

TEL : 072-446-5853 / FAX : 072-447-0186 |