WELDING 溶接加工

多種多様な要望にもお応えできる様、アルゴン溶接・半自動溶接・スポット溶接・スタッド溶接・プロジェクション溶接・ロウ付け溶接を行っています。

溶接加工とは

金属を局部的に溶融、または半溶融状態に加熱し溶加材(溶接棒等)を加えて接合する融接法と、加熱した金属を加圧して接合する圧接法と、母材と違う素材を溶融して接合するロウ付け法の3つに大別されます。溶接加工行うための加工方法には以下の手法があります。

METHOD 01 半自動溶接(CO2・MIG・MAG溶接等)

高品質な溶接と溶接作業の効率化に応じて開発されたのが半自動溶接です。溶接材として、溶接棒の代わりに長いワイヤーを使用しアークのシールド材としてガスを使用します。

ワイヤーはモーターで自動供給することで、溶接棒交換のためのロスをなくし、溶融金属を保護するためのガスも連続供給します。

シールドガスは、溶接開始前から噴射することで、溶融金属の誕生と同時に保護もしますので、高品質な溶接を可能にします。

METHOD 02 アルゴン溶接(Tig溶接)

トーチの電極にタングステン合金を用い、シールドガスにアルゴンを用いたアーク溶接です。

溶接ビートが美しく、CO2溶接では出来ないアルミの溶接も可能です。アルミ以外の非鉄金属の溶接にも向いています。

半自動溶接とは違い、溶接時に両手を使う為、作業にはある程度の熟練が必要とされます。

また、ガスが比較的高価なので、CO2溶接よりもコストが高くなります。

METHOD 03 スポット溶接(抵抗溶接機)

専用のスポット溶接機を使用し、ワークを電極で挟んで溶接をします。抵抗で熱が発生して母材が溶け、電流を流すと同時に圧力をかけて挟み込み、母材どうしの接触面に合金層をつくり接合します。

弊社のスポット溶接機はインバーター直流機のみを使用しています。従来の交流機との主な違いを下記にまとめました。

- 熱影響が少なく、焼け・歪みがでにくい。

- 通電時間が短いため、加工タクトが早い。

- 溶接条件設定範囲は交流機の3倍で、消費電力は半分。

METHOD 04 プロジェクション溶接

被溶接材に突起を形成し、突起部に電流を集中させ、発熱を得る溶接法です。主に平板とナットやボルトの溶接などに使われる他、薄板同士の溶接歪を抑える為の工法として行ったり、量産時の薄板同士のスポット溶接多点数を抵抗溶接機一工程に収める極めて効率の良い工法としても行われます。ただ、電極平行度の重要性や溶接条件範囲が狭く、非破壊検査なども行い難いので、用途を十分考慮する必要があります。

METHOD 05 スタッド溶接

雄ネジ・雌ネジの溶着を行う溶接方法で、3つの溶接方法があり、それぞれに異なった機械を使用し、異なった特徴があります。

CD方式・ショートサイクル方式・アーク方式とありますが、弊社の様な薄板板金加工を行う業種では、一般的にCD方式を採用しています。

スタッドガンによる手動方法と自動溶接機による量産加工にも対応しております。

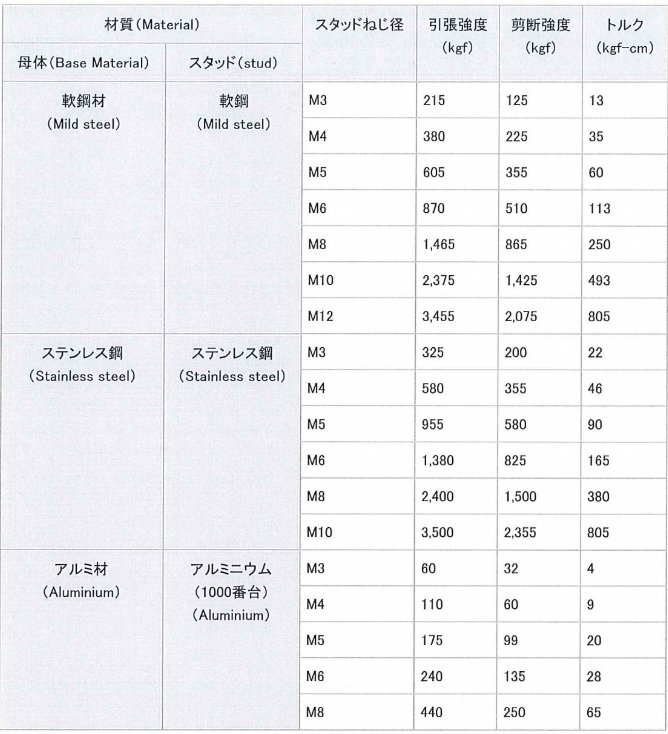

適切に溶接されたスタッドは、その径と材質に相応する強度を有し、ファスニングとしての使用目的に対応できます。

注)実際の設計には、必要に応じ安全率を考慮してください。

METHOD 06 ロウ付け溶接

ロウという接着剤(銀・りん銅等)を用いて、金属同士を接合する方法です。ロウは母材よりも融点が低いので、母材を溶かすことなく複数の部品を接合できます。弊社ではベーパーフラックスを使用しており、特徴としては表面酸化物の除去・ロウ付中の酸化防止・作業性の促進・不良率の激減などが挙げられます。

CONTACT お問い合わせ

| 本社 | 〒597-0072 大阪府貝塚市畠中1-15-22

TEL : 072-433-1981 / FAX : 072-433-1981 |

|---|---|

| 工場 | 〒597-0105 大阪府貝塚市三ツ松 672

TEL : 072-446-5853 / FAX : 072-447-0186 |